凈化脫水裝置

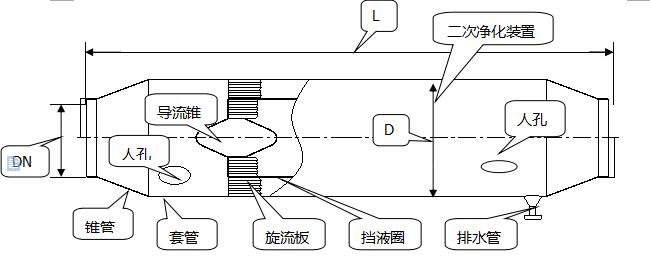

ZBX-XT型臥式套管旋流板脫水器是利用嵌焊在套管及導流錐之間環隙的旋流板,使氣體非均一系中微細液滴、固體塵粒產生渦旋運動,使氣流中的懸浮液滴、固體塵粒受慣性離心力的作用,附著于壁板或旋流板,從而離析出氣體中的液滴和固體塵粒

ZBX-XT型臥式套管旋流板脫水器是利用嵌焊在套管及導流錐之間環隙的旋流板,使氣體非均一系中微細液滴、固體塵粒產生渦旋運動,使氣流中的懸浮液滴、固體塵粒受慣性離心力的作用,附著于壁板或旋流板,從而離析出氣體中的液滴和固體塵粒。

國內外幾種氣體凈化脫水的優缺點:主要有三種

一 在氣體凈化中,冷卻法和吸附法是最早采用的脫水方法,冷卻法是以氨或者鹽水為冷卻劑,通過壓縮冷凍循環進行直接或間接換熱,使氣體的溫度降至露點,再經氣液分離器分離掉氣體中的水份,脫濕氣體再經過熱交換器升溫后送出;吸附法采用固體或者液體吸附劑吸掉氣體中的水份。冷卻法和吸附法雖然脫水效果可靠,但是其缺點是設備投資大,消耗熱量高,運行成本高,且需要處理系統中的污水。

二 氣體膜分離技術是近50年發展起來的一種新型分離技術,該技術利用原料混合氣中不同氣體對膜材料具有不同滲透率,以膜兩側氣體的壓力差為推動力,在滲透側得到滲透率大的氣體富集的物料,在未滲透側得到不易滲透氣體富集的分離氣,從而達到氣體分離目的。雖然該技術較傳統分離技術設備簡單,但是仍因其投資及運行費用高而不能大規模的應用于現代工業中。

三 通過絕熱膨脹和旋流分離降低氣體中雜質的方法,是目前國內外大量研究的新技術,通過對比研究發現,現有的絕熱膨脹和旋流分離技術主要有以下不足a.設備內腔小,噴口管道長,未設置粉塵處理設施,因此僅適用于較為潔凈的天然氣處理,當用于處理含有粉塵的氣體時,泥水混合物存在容易造成設備阻塞,且檢修不便;b.大部分裝置存有積液死角,不利于液體外排;c.有的采用旋向噴頭,阻力較大,且噴頭易堵塞;d.所有類似裝置均采用一個通道,當處理動力小,風量大的氣體時效果不理想。

我公司的臥式脫水凈化除塵設備,是一種氣體深度凈化設備,屬于氣體凈化設備技術領域,用于分離氣體中的水、粉塵和雜質。

其技術方案是:由預處理部分、絕熱膨脹部分、精處理部分組成,先通過霧化噴淋及一級預處理部分脫除氣體中的粉塵,再利用絕熱膨脹部分將氣體冷卻,使部分飽和水析出,最后通過二級精處理部分完成氣-液分離,可有效的分離氣體中的微量粉塵、水等雜質,凈化后的氣體供用戶使用。具有氣體雜質分離效果好、凈化效率高的優點,設備沒有積液死角,可對焦油等凝結低溫凝結物質進行蒸氣吹掃,防止焦油粘結粉塵而堵塞設備組件,在處理煤氣等危險氣體的設備需要檢修時,可以進行氣體置換,以保證人身安全。

本產品具有分離效率高、處理氣體流量幅度大、占地面積小、重量輕、阻損小等特點,還可起到消聲作用,廣泛應用于冶金、石化、電力等行業。

結構圖

型號標注:筒體和內件材質:碳鋼C、不銹鋼S

設備長度L

公稱通徑DN

型號:臥式套管旋流板脫水器

技術參數

公稱通徑:DN800-3000mm

處 理 量:36000-810000Nm3/h

阻力損失:≤500pa

脫水后含水率:≤10g/ m3

|

型號 |

公稱通徑DN |

筒體D |

設備總長L(mm) |

參考流量Nm3/h |

|

ZBXXT-80 |

800 |

1200 |

6000 |

36000 |

|

ZBXXT-100 |

1000 |

1600 |

8000 |

56000 |

|

ZBXXT-120 |

1200 |

1800 |

8000 |

81000 |

|

ZBXXT-140 |

1400 |

2200 |

10000 |

110000 |

|

ZBXXT-160 |

1600 |

2400 |

10000 |

145000 |

|

ZBXXT-180 |

1800 |

2600 |

10000 |

180000 |

|

ZBXXT-200 |

2000 |

3000 |

10000 |

226000 |

|

ZBXXT-220 |

2200 |

3200 |

10000 |

274000 |

|

ZBXXT-240 |

2400 |

3400 |

12000 |

326000 |

|

ZBXXT-260 |

2600 |

3600 |

12000 |

382000 |

|

ZBXXT-280 |

2800 |

3800 |

12000 |

440000 |

|

ZBXXT-300 |

3000 |

4000 |

14000 |

510000 |

|

ZBXXT-320 |

3200 |

4200 |

14000 |

580000 |

|

ZBXXT-340 |

3400 |

4400 |

14000 |

650000 |

|

ZBXXT-360 |

3600 |

4600 |

16000 |

745000 |

|

ZBXXT-380 |

3800 |

5000 |

16000 |

810000 |